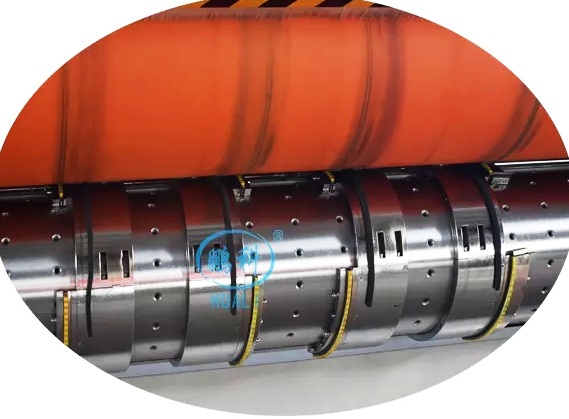

Печатный цилиндр

1. Настройка стадии высекания пазов

2. Настройка осевого перемещения

3. Рилевание

скорость фальцевания и склеивания картонных коробок очень высокая и в среднем составляет 12000 коробок в час, обеспечивая эффективное производство.

система вакуумного всасывания, автоматического склеивания, автоматического фальцевания, автоматической калибровки и автоматического подсчета картонных коробок позволяют всего одного операторам осуществлять и контролировать весь процесс.

простая конструкция ленточного механизма, тем не менее, обеспечивает высокую скорость и точность.

высокоточный прокатный зубчатый ленточный транспортер с функцией вторичного отступа обеспечивает максимально высокую точность фальцевания картонных коробок.

функция вторичной коррекции существенно уменьшает уровень брака.

функция дифференциальной коррекции обеспечивает максимально точное фальцевание.

приемное устройство готовых изделий может автоматически подсчитывать, выравнивать по краям и точно укладывать продукцию в стопки в соответствии с заданными параметрами количества.

Автоматическая фальцевально-склеивающая секция обеспечивает автоматизацию заключительных технологических операций производства картонной упаковки и поставляется в частично разобранном для удобства транспортировки виде и состоит из следующих функциональных узлов, обеспечивающих приема заготовки, склеивания, фальцевания, подсчета готовой продукции и укладывания в пачки (штабелирования):

Компьютеризированная настройка на размер заготовки.

Способ фальцевания вниз.

Проводка заготовки верхними и нижними транспортерными ремнями (ширина 100 мм) с контролем натяжения и стабильной работой.

Вакуумное сопровождение заготовки в транспортере складывания.

Механизм выравнивания геометрии короба для удаления эффекта «рыбьего хвоста».

Механизм раздельной регулировки скорости нижнего, верхнего, правого и левого ремней для выравнивания геометрии короба.

ПОДБОЙНИК ФОРМИРОВАТЕЛЬ ПАЧЕК

Электронная настройка на ширину короба.

Наилучшая склейка обеспечивается с помощью сильного потока воздуха, создаваемого центробежным нагнетателем.

Электрическая настройка положения центробежного нагнетателя.

Подбойник служит для выравнивания короба после фальцовки.

Транспортировка в счетчик-эжектор производится вакуумными транспортерными ремням

СЧЕТЧИК ЭЖЕКТОР

Пневматический толкатель контролируется сенсорным датчиком.

Система подсчета с помощью фотодатчика.

Эжектор включает в себя два узла:

первый предназначен для предварительного подсчета коробов.

второй транспортер – укладчик.

Приемный транспортер

Устанавливается после счетчика-эжектора.

Служит для приемки и накопления готовых подсчитанных пачек гофрокоробов.

Производит транспортировку готовых пачек гофрокоробов в зону работы обвязочной машины.

Автоматическая обвязочная линия KX предназначена для выравнивания и обвязки заготовок гофрокоробов после линии фальцесклейки.

Может работать как автономно, так и в линию с автоматическими фальцевально-склеивающими линиями .

Дополнительно устанавливается поворотный механизм, который осуществляет поворот стопок готовой продукции на 90 градусов перед выравниванием и обвязкой.

Дополнительно (по желанию) укомплектовывается приемным столом для возможности установки обвязочной машины под углом 90° к фальцевально-склеивающей линии.

|

Макс. размер пачки (мм) |

1200 x 1200 x 500 |