- скорость фальцевания и склеивания картонных коробок очень высокая и в среднем составляет 6000-7000 коробок в час, обеспечивая эффективное производство.

- система вакуумного всасывания, автоматического склеивания, автоматического фальцевания, автоматической калибровки и автоматического подсчета картонных коробок позволяют всего одного операторам осуществлять и контролировать весь процесс.

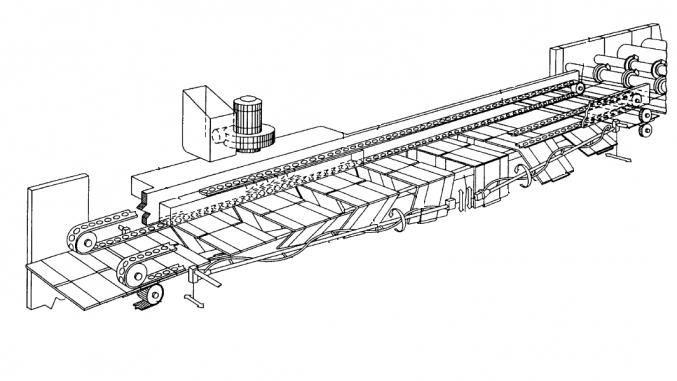

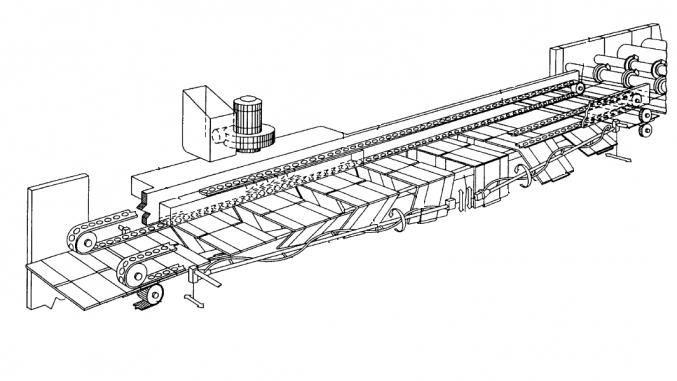

- простая конструкция ленточного механизма, тем не менее, обеспечивает высокую скорость и точность.

- высокоточный прокатный зубчатый ленточный транспортер с функцией вторичного отступа обеспечивает максимально высокую точность фальцевания картонных коробок.

- функция вторичной коррекции существенно уменьшает уровень брака.

- функция дифференциальной коррекции обеспечивает максимально точное фальцевание.

- приемное устройство готовых изделий может автоматически подсчитывать, выравнивать по краям и точно укладывать продукцию в стопки в соответствии с заданными параметрами количества.

Автоматическая фальцевально-склеивающая секция обеспечивает автоматизацию заключительных технологических операций, производства картонной упаковки и поставляется в частично разобранном для удобства транспортировки виде и состоит из следующих функциональных узлов, обеспечивающих приема заготовки, склеивания, фальцевания, подсчета готовой продукции и укладывания в пачки (штабелирования).

.png)

.png)

.png)

.png)